半导体制造之集成电路的制程工艺篇

发布时间:2024-01-12 20:41 | 作者: 火狐体育葡萄牙官方合作

近日,Intel宣布暂缓升级以色列一晶圆厂—前期计划耗资110亿美元,面向未来的10nm及7nm工艺工厂。这一决定原因是10nm和7nm工艺的商用尚存在瑕疵,也有一定的可能是为了优先投资其在爱尔兰主要生产14nm级芯片的工厂,从而直接解决14nm产能不足的问题。

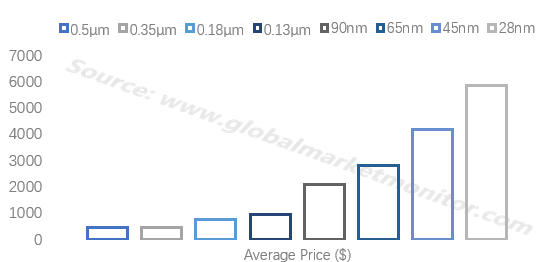

14nm或是10nm都是集成电路内部的距离,距离的长短体现了集成电路的精细度,而这种精细度取决于制程工艺。密度越高,功耗越小,功能越复杂,价格也越高,高密集度是当前的趋势。

不同于概念,限于机器和人力的工业是有极限的。在到达5nm这个公认的极限之前,制程工艺的发展已然放缓,摩尔定律逐渐失效。同时,各个企业也面临着工艺与商用的发展难题,整个行业进入后摩尔时代。

由于领导行业进程发展需要承担高昂的研发费用,在到达制程工艺理论的极限之前,有突出贡献的公司已经接连撤退。格芯官方宣布搁置7nm FinFET项目,将重心转移到14/12nm FinFET的衍生产品和其他差异化产品上。联电宣布放弃12nm以下制程,而英特尔将战略改为“制造-架构-优化”,多次推迟10nm芯片量产时间。

而在2017年初,台积电第一代7nm工艺成功制造256Mbit SRAM芯片,良率高达76%。不过,在7nm工艺节点上占据统治地位的同时,台积电的研发费用一直增长,达到了别的企业的数倍之多。

而高额的科研投入也正是一流企业区别于追赶者的主要的因素。台积电目前在IC制造业占有绝对领头羊,营收也逐年攀升。

随着摩尔定律逐渐失效,追求更精细的IC需要投入的科研资金愈加可观。为了获取更多利润,一流企业在抢占产品先进制程的同时,也依靠自身品牌优势在旧节点市场抢占份额。更有甚者,比如台积电,甚至将业务向产业末端的封测环节延伸。一流企业要保持可持续发展,还是该利用制程工艺的领先水平,开发已达到商用水平而二流企业尚未攻克的节点。

28nm为目前单位逻辑闸成本最小的技术节点,长周期制程属性明显,预计大多数产品将逐步向更先进制程迁移,达至28nm后因其更超高的性价比以及广泛的应用领域将停留较长时间。二线nm后,已足以满足绝大多数半导体产品的制程需求,应该把握现有制程市场,并推出特色工艺平台来提升竞争力。